電子專輯|EMC模擬克服ECU驗證挑戰

2016-12-11 by:CAE仿真在線 來源:互聯網

愛迪生(Thomas Edison)也許會感到很高興,但對于汽車產品開發部門來說,電氣化功能不斷增多的汽車平臺面臨著所有各種新的EMC驗證挑戰。受到數量不斷增加的電子功能(如用于油電混合車或純電力驅動的驅動系統、駕駛輔助系統、消費電子產品中的先進功能)驅動,汽車平臺的電氣化意味著設計部門必須在完整的工作范圍內驗證每個系統的電磁兼容性(EMC),確保它們完全符合要求的質量和安全標準。特別是專用組件或嵌入式控制單元(ECU)的噪聲輻射可能會負面影響汽車的網絡或其它組件。

由歐盟架構指令2007/46/EC確定的EMC規格或ECE-R10規則都對詳細驗證提出了要求。驗證測試覆蓋高達2GHz或以上的頻率范圍。讓事情更為復雜的是,汽車制造商經常對系統設計提出額外的EMC限制條件。判斷并解決由EMC問題引起的設計故障可能要耗費很多的資源,并增加成本高昂的設計循環。通常碰到ECU特殊配置問題時要求回答以下這些問題:是否必須使用接腳或只需使用普通電路板?需要部署哪些高頻濾波器?ECU內部的控制單元結構和組件位置如何?以窄頻還是寬帶的方式分析噪聲輻射?

在極端情況下,可能有必要修改實體設計、ECU架構或濾波器單元。實現這些改變可能成本很高,而且需要額外的開發時間,從而為原本作好生產準備的平臺增添風險。根本性的改變甚至會延遲產品的發布。為了盡可能降低與這些問題有關的風險,早期檢測十分重要。為了達到這個目標,設計者可以采用模擬工具開發虛擬解決方案。基于仿真的方法可讓工程師在開發過程的早期先執行對控制單元的EMC分析,甚至可在ECU用于EMC測試之前。

對于汽車中的實際ECU硬件展開EMC測試通常非常耗時。另外,很難精確地再現準確的測量條件,如溫度或組件參數漂移。由于汽車電子組件的持續小型化努力,直接測量甚至不可能進行。在這種情況下,仿真是驗證EMC性能的唯一途徑。

結合3D場仿真與系統仿真

制作仿真模型對于仿真方法的成功來說非常重要。理解可用的建模和模擬方法的優點和局限性也很重要。仿真模型的劃分提供了研究復雜的汽車ECU系統的EMC行為的可能性。首先,ECU系統被分解成較小的組件,如電路板、插塞連接器和電纜。通過3D場模擬(3Dfieldsimulation)技術,可通過逐一分析這些組件來判斷各自的電磁性能。然后用電磁場仿真數據擷取組件的分離模型,這些模型在第二階段的系統仿真器中連接在一起。

在3D場仿真中,采用數字方法可在特定數量內解Maxwell方程式。用戶提供需要分析的幾何尺寸,如ECU功率電子產品的導線架,并定義刺激埠。場仿真器的典型輸出包括散射參數(s參數)以及電流和電場的幾何分布。尤其是電磁場或電流分布的可視化功能非常有用,因為它提供了一般測量無法獲得的觀察管道。另外,場數據提供的信息可用來識別ECU實體結構內的潛在耦合路徑。典型應用包括計算電路板參考層上的返回電流分布,來自固定電感的場耦合,外殼中的諧振產生或連接器的傳輸行為。

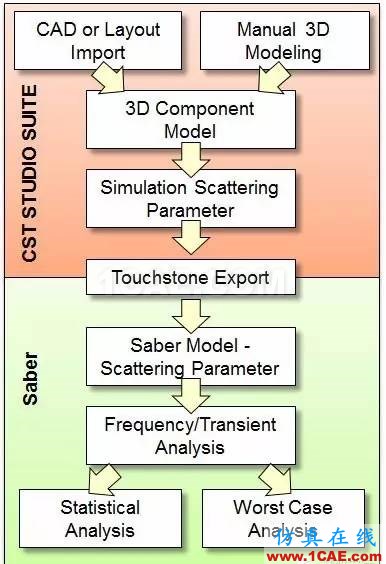

如果系統組件在空間上彼此隔開,不會通過輻射方式相互影響──就像通過走線連接ECU的傳感器──那就不值得在3D場解算器內建模和仿真整個系統。在這種情況下,計算量和要求的模擬時間將顯著增加,并吞噬與最小精密度改進有關的好處。整合系統仿真和3D場模擬的互補優勢可以很好地解決這個問題。各個控制設備組件的精密EMC模型可以用CST Studio Suite中的3D場模擬產生,并移植到像Saber這樣的系統仿真器使用的分離模型中。這種方法可為不必對整個ECU系統進行3D仿真的ECU的EMC仿真提供完整的系統模型。設計劃分方法整合了兩種仿真模型的強項,保留了EMC組件模型的精密度和系統模型的效率與覆蓋率。另外,系統級工作支持使用其它行為模型來仿真脈寬調變(PWM)所要求的邏輯、調節和控制算法效應。這些子系統可使用VHDL-AMS或其它描述語言進行建模。這樣,ECU系統的電磁輻射行為就能得到精確的分析。

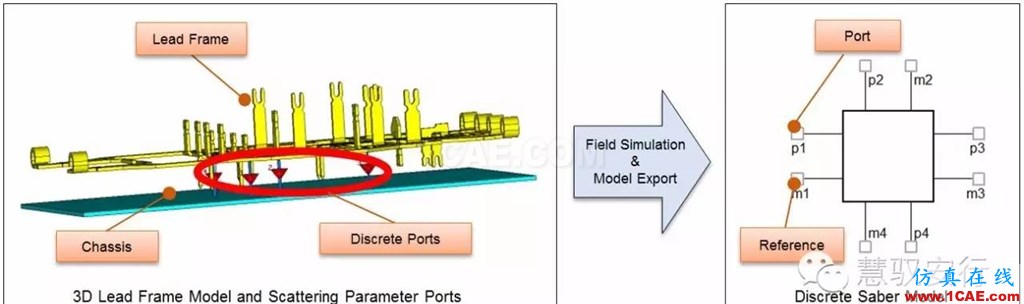

對行為模型的需求經常超越控制子系統。Saber包含了合成的模型庫,例如設計師可能使用的功率晶體管或絕緣閘雙載子晶體管(IGBT)。這些模型可與3D場仿真產生的EMC模型整合在一起進行模擬。為了向設計師提供Saber和CST Studio Suite之間的無縫鏈接,新思科技(Synopsis)和CST共同開發了一種接口,實現從CST Studio Suite到Saber間幾乎無縫的模型交換(圖1)。數據交換的基礎是用于散熱參數的標準Touchstone格式。只需幾次點選就能從CST Studio Suite導出3D場模擬結果。導出功能自動產生Saber中的系統仿真所需的所有文件。

圖1:接口工作流程圖

汽車應用案例

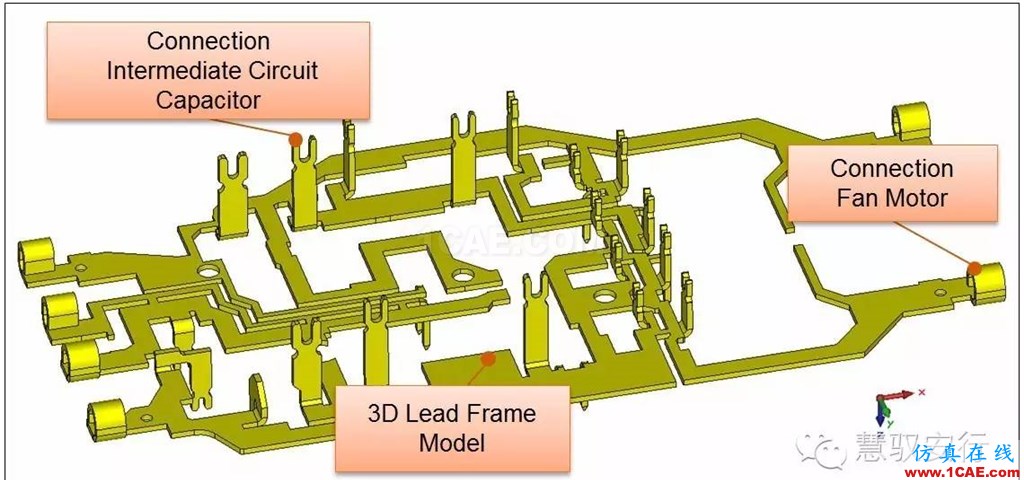

汽車領域中部署的電子控制設備一般由機架、印刷電路板和線束組成。本文用例主要集中在博世(Bosch)開發的馬達冷卻風扇。這種設計包含有一個‘導線架’,作為ECU電源架內的導電軌,可以用來管理印刷電路板無法支持的大電流。為了制作用于EMC模擬的有意義和精密的模型,提供導線架的3D幾何描述十分重要。導線架包含空間上安排在控制單元內的導電軌。導線架的這種安排導致無法判斷電磁場耦合的分析性。利用CST Studio Suite中的電場仿真技術,可用數字方式運算耦合的電磁場。首先,使用CAD數據將3D導線架結構(圖2)導入CST Studio Suite。CST Studio Suite支持STEP格式以及其它普遍的CAD格式。CST Studio Suite還支持直接從成熟的布局工具中導入印刷電路板的布局。在定義好幾何尺寸后,要在連接導線架的MOSFET或恢復二極管等電子組件位置分配端口。這些端口決定在Saber的系統仿真過程中會使用到的導線架電氣接口(圖3)。

圖2:CST Studio Suite中ECU導線架的CAD模型

圖3:為Saber模型導出重新配置導線架模型

一旦定義好幾何尺寸和埠后,就可以展開模型仿真了。仿真會產生電磁場數據和散射參數。圖3顯示了CST Studio Suite中的導線架模型和計算散射參數所需的埠。在本例中,ECU機架作為埠的參考鏈路。在模擬完成后,CST Studio Suit會自動導出散射參數和其它支持檔案至Saber。ECU系統仿真中要求的其它組件可以重復這個過程。

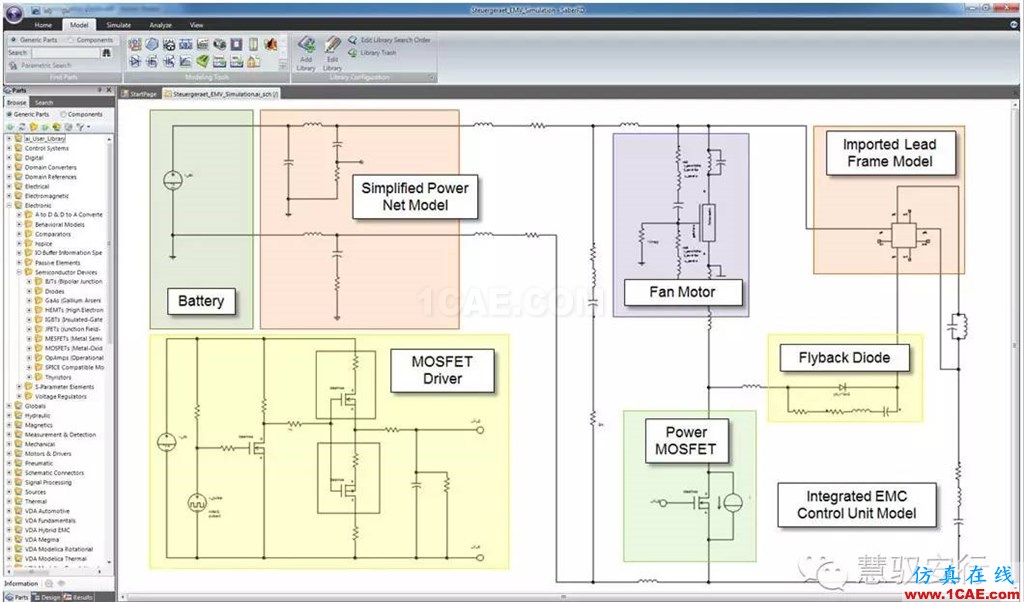

隨后根據實際測量裝置在Saber中建立完整的ECU系統模型,包括一個電池、一個網絡模型、走線和實際控制設備。高質量的仿真需要高精確的模型,包括安裝在電路板上的組件和控制設備的寄生參數。例如,精確的電容器模型需要電容器值以及寄生電阻和電感。將相同的建模精密度應用于所有其它組件,如電感、二極管或MOSFET。板級導體也用寄生電阻和電感描述。圖4顯示了用于Saber中EMC仿真的部份ECU系統模型。在仿真和分析飛輪電路時應特別注意。系統模型包括測試裝置、MOSFET驅動器、引擎和控制設備的電源單元。導線架模型已經作為散射參數黑盒導入場解算器產生的系統模型,并連接完整于電路板上的功率半導體模型。

圖4:用于Saber仿真的分離EMC系統模型

仿真突顯噪聲頻譜

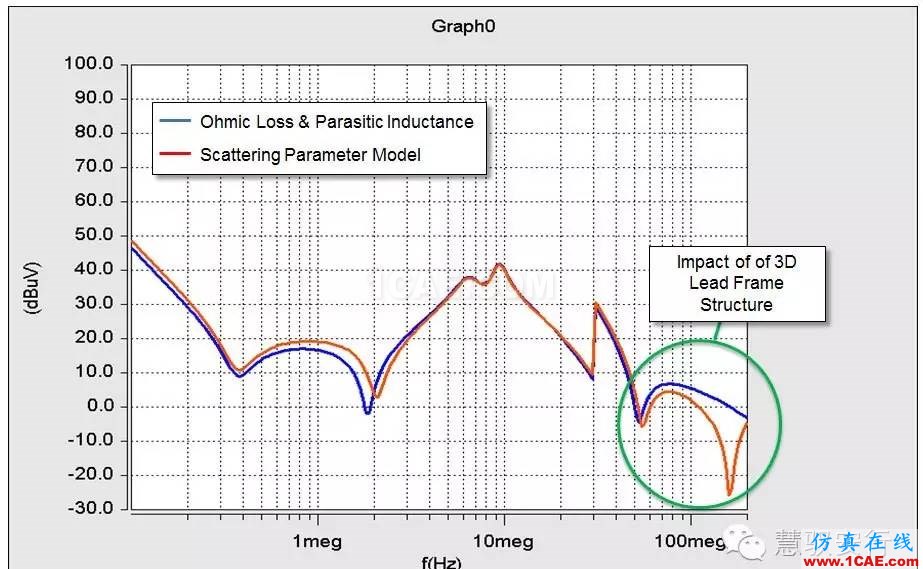

通過執行快速交流模擬和分析可以計算出傳導輻射。這個模型的激勵點在MOSFET的汲極和源極接腳之間。需要仿真100kHz至200MHz之間的頻率來分別確定位于100kHz至30MHz和30MHz至200MHz的調幅和調頻干擾。圖5所示圖形描述了一種系統仿真結果。模擬的目的是分析汽車制造商規定的諧振頻率和測試系統性能與電壓幅度的關系。控制設備的幅度和諧振頻率可以直接從圖5讀取。

圖5:汽車電子系統內傳導輻射的比較

仿真分割方法增加的價值體現在對兩種不同EMC建模方法的結果比較上。圖5中的藍線代表對僅使用寄生電阻和電感建模的導線架系統仿真結果。紅線代表在Saber中使用從CST Studio Suit產生并導入的導線架散射參數字模擬型進行系統仿真的結果。當使用散射參數字模擬型時,輻射在最初的調頻范圍內衰減較為顯著,隨后在更高頻率范圍內越來越差。相反地,使用寄生電阻和電感的簡化模型預測在100MHz后輻射有穩定的下降。兩種方法的差異是由于導線架的3D幾何尺寸造成高頻EMC效應引起的。導線架的散射仿真結果可用測量的數據進行驗證。

本例展示3D結構對控制單元產生的噪聲輻射的影響,并討論在EMC系統仿真中對精確組件模型的需求。Saber和CST Studio Suit之間的接口為設計師架起了適用于產生高質量模擬結果的工具間橋梁,有助于使其作出可靠的、基于模擬的設計決策。

參考原文:ComprehensiveEMCsimulationovercomesECUvalidationchallenges,by Stefan Heimburger,Andreas Barchanski,and Thorsten Gerke

相關標簽搜索:電子專輯|EMC模擬克服ECU驗證挑戰 CST電磁培訓 CST電磁培訓課程 CST電磁分析 CST電磁在線視頻教程 CST電磁技術學習教程 CST電磁軟件教程 CST電磁資料下載 CST電磁代做 CST電磁基礎知識 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓