獨立懸架中轉向驅動軸布置的仿真優化

2017-03-02 by:CAE仿真在線 來源:互聯網

利用MSC ADAMS軟件對獨立懸架式車輛的轉向驅動軸進行運動分析,對可能影響驅動軸運動特性的各種因素進行研究,重點考察了驅動軸外點與輪心的偏移距離對內點萬向節的角度變化和軸向滑移的影響。以奇瑞某款轎車為例,分析得出其最優的驅動軸位置,對新車型驅動軸的開發有指導作用。

1 前言

為了保證車輛有更好的動力性與操縱性,前驅動轎車的前輪必須具有轉向和驅動兩種功能。作為轉向輪,要求車輪能在一定的轉角范圍內,角度可任意偏轉;作為驅動輪,則要求半軸在車輪偏轉過程中以相同的角速度不斷地把動力從主減速器傳到車輪。等速萬向節(Constant Velocity Universal Joint,CVJ)將車輪和半軸兩者聯接起來,使兩軸以相同的角速度傳遞運動。

非獨立懸架的驅動軸只需要在輪轂附近裝一個定心等速萬向節(以下稱外萬向節),在現代汽車上,驅動 (橋)軸不能制成整體而要分段,而獨立懸架驅動軸在靠近差速器處還需要一個軸向滑移型等速萬向節(以下稱內萬向節)。

對于轉向驅動輪,由于左、右半軸間的夾角要隨轉向需要而改變,最大夾角往往在30度以上。這使得驅動軸內萬向節的軸向滑移和角度變化都非常大。軸向滑移和角度變化不僅會產生滑動阻力,影響動力傳遞。還會帶來振動和噪聲,影響乘坐、駕駛舒適性,縮短萬向節的使用壽命。除了選用不同結構的等速萬向節外,還可以優化萬向節的位置來減少驅動軸的振動和噪音。

國內有人做過關于驅動軸的研究工作,但是主要研究了單個驅動軸的性能,而不是從懸架總成甚至整車的角度來考慮設計驅動軸。本文應用MSC ADAMS建立某前驅汽車的前懸架動力學分析模型,對影響驅動軸運動特性的因素進行了全面考慮,考察驅動軸內萬向節的運動特性,再對驅動軸外萬向節位置進行優化,從而得到驅動軸的最優位置。

引入多體動力學分析軟件對驅動軸運動性能進行仿真分析,并在分析結果的基礎上對驅動軸進行位置的優化,就可快速了解所設計驅動軸的技術性能,并根據優化結果來指導設計工作。

2 懸架多體動力學分析模型的建立

多體動力學是虛擬樣機技術的理論基礎,在多體動力學建模方法中,拉格朗日乘子法是常用的方法之一。選擇每個剛體質心的笛卡爾坐標和描述剛體方位的歐拉角,作為系統的廣義坐標q,根據系統的拓撲結構,建立如下約束方程:

Φ(q,t)=0 Φ∈Rm (1)

θ(q, q,t)=0 θ∈Rm (2)

式中,m為約束方程數。

對于完整約束方程,Φ(q,t)=0 ;而對于非完整約束方程,θ(q, q,t)= 0。

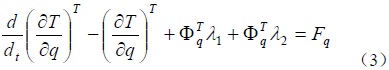

并計算出系統的雅可比矩陣Φq和θq,則得到系統的動力學方程為:

式中:T為系統的動能;q為系統的廣義坐標向量;Fq為廣義力列向量;λ1為對應于完整約束的拉格朗日乘子列向量;λ2 為對應于非完整約束的拉格朗日乘子列向量;Φq為對應于完整約束的雅可比矩陣的轉置矩陣;ΦTq為對應于非完整約束的雅可比矩陣的轉置矩陣。

利用約束方程的Bavmgrate穩定化方法化簡(3)式,可以求出q,再通過適當的變換即可求出構件的加速度,從而對時間積分求出構件的速度和位移等參數。

基于上述多體動力學理論(4),利用 MSC ADAMS/Car模塊,詳細考慮懸架系統、轉向系統、輪胎以及各連接之間彈性襯套的影響。在得到建模數據的基礎上建了該車的前懸架仿真分析模型,如圖1所示。

圖1 懸架動力學仿真模型

3 驅動軸的位置分析與優化

汽車在行駛過程中由于行駛狀況的多樣性,就會發生車輪的跳動,同時還會受到縱向力和側向力的作用。而汽車驅動軸影響最大的是車輪垂直跳動和轉彎工況。下面就分別針對上述兩種工況,進行懸架的動力學分析并對驅動軸進行優化。

本次研究基于不改變動力總成懸置方式及位置的基礎上來優化驅動軸的位置,此時驅動軸輪轂端點相對驅動軸差速器端點調整更容易,因此以驅動軸輪轂端點與輪心的距離提出了五種方案,考察目標為伸縮等速萬向節的角度變化量和軸向滑移變化量。

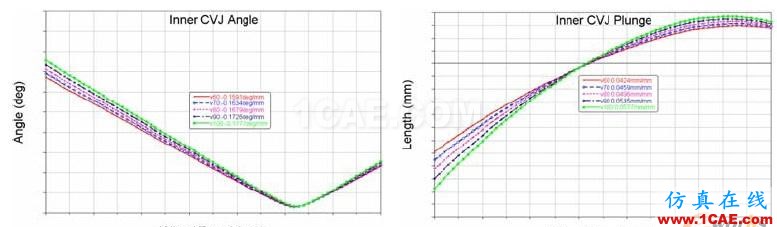

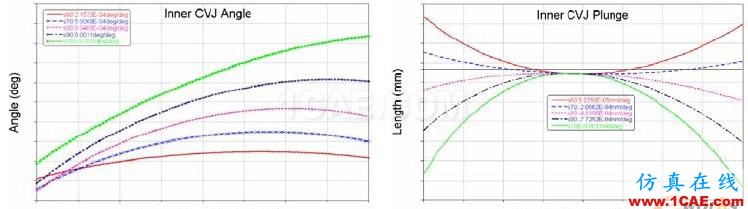

應用建立好的懸架動力學仿真模型,改變驅動軸外點與輪心的距離制定五種分析方案進行仿真分析,得到兩種工況下驅動軸的運動特性,如圖2至圖5所示。

圖2 圖3

圖2和圖3為在垂直跳動試驗下,內萬向節的角度變化量和軸向滑移變化與車輪的垂直跳動量之間的關系曲線。從圖中可以看出,隨著驅動軸外點與輪心的距離增大,內萬向節的角度變化增大,軸向滑移的變化也增大。

圖4 圖5

圖4和圖5為在轉向試驗下,內萬向節的角度變化量和軸向滑移變化與轉向盤轉角之間的關系曲線。從圖中可以看出,隨著驅動軸外點與輪心的距離增大,內萬向節的角度變化增大,而軸向滑移變化是先減小后增大。

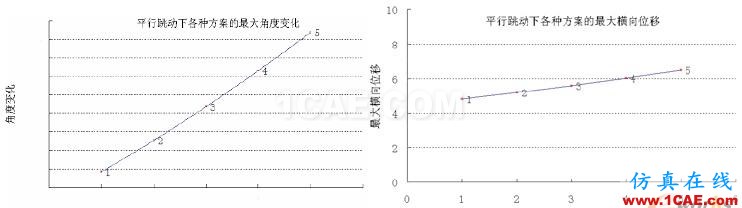

上述五種方案的分析結果整理,如圖6和圖7所示。

圖6

圖6為平行跳動時,五種方案對應的內萬向節的最大角度和最大軸向滑移。可以看出方案 1對應的最大角度和最大軸向滑移是幾種方案中最小的。

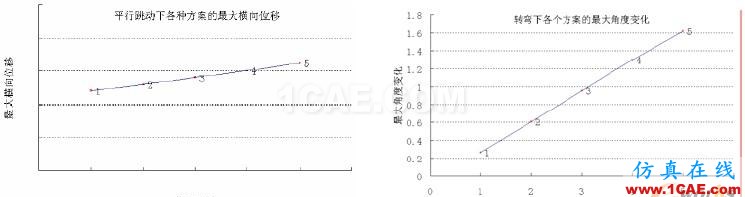

圖7

圖7為平行跳動時,五種方案對應的內萬向節的最大角度和最大軸向滑移。可以看出方案1對應的最大角度是的幾種方案中最小。而最大軸向滑移則是方案2的最小。

萬向節角度變化過大,則萬向節磨損會比較嚴重,影響其使用壽命。因此我們希望萬向節的初始角度盡量小,變化范圍也小。從這個角度出發,方案1是跳動工況和轉向工況下最優化的驅動軸布置方案。

軸向滑移量設計變化量越小,則對于動力傳遞越理想,驅動軸的NVH性能也好些,同時還可以減少輪胎的非正常磨損。從這個角度出發,跳動工況下,方案1是最理想的;而轉向工況下,方案2最理想。

綜合考慮上述兩種工況,結合實際的空間布置,保證車輛在高速轉向時的NVH性能和穩定性,建議將驅動軸輪轂端點布置在距離輪心為75mm左右,即可保證等速萬向節角度的變化,又可保證軸向滑移變化均在期望的范圍內。

4 結論

本文通過對前驅車輛轉向驅動軸運動特性的分析,發現內端的伸縮型等速萬向節的軸向滑移和角度變化比較大,可導致轉向效果受到較大影響,同時還會產生震動、噪聲,從而降低乘坐舒適性能。以奇瑞某款轎車為例,對前驅車的驅動軸位置進行優化,并得到比較合理的驅動軸輪轂端點位置,以此為驅動軸設計的重要依據。最終在實車驗證中,發現該優化結果,不僅提高了整車的NVH性能,減少輪胎的非正常磨損,而且提高驅動軸的使用壽命。

相關標簽搜索:獨立懸架中轉向驅動軸布置的仿真優化 Ansys有限元培訓 Ansys workbench培訓 ansys視頻教程 ansys workbench教程 ansys APDL經典教程 ansys資料下載 ansys技術咨詢 ansys基礎知識 ansys代做 Fluent、CFX流體分析 HFSS電磁分析 Abaqus培訓