什么是增材制造?減材加工? 高精度+高價值

2017-05-16 by:CAE仿真在線 來源:互聯網

本文詳細介紹了現有的增減材復合加工技術的發展現狀,并從硬件、軟件、控制系統的集成三個方面對增減材復合加工技術的技術原理進行了闡述。最后基于現有復合加工技術的缺陷,指出了未來的研究重點與發展方向。

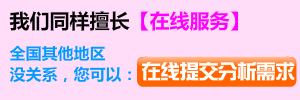

數控加工(減材制造)與增材制造的優缺點具有很強的互補關系,如圖1所示。數控加工屬于“減材加工”,將數控加工與增材制造進行有機集成,以實現增減材制造工藝的復合,不僅能夠提高生產效率,降低生產成本,拓寬產品原料加工范圍,還可以減少生產過程中切削液的使用,保護環境。尤其是對于經常使用高硬度復合金屬材料、機密加工的民航工業以及國防工業,增減材復合加工技術的推廣與應用將促使相關產業迎來進一步的飛躍,必將是下一步制造業關注的重點與熱點。

圖1 增材制造與減材制造的優缺點互補關系

增減材復合制造的原理與方法

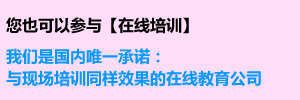

增減材復合加工技術是一種將產品設計、軟件控制以及增材制造與減材制造相結合的新技術。借助于計算機生成的CAD模型,并將其按一定的厚度分層,從而將零件的三維數據信息轉換為一系列的二維或三維輪廓幾何信息,層面幾何信息融合沉積參數和機加工參數生成增材制造加工路徑數控代碼, 最終成型三維實體零件。然后針對成形的三維的實體零件進行測量與特征提取,并與CAD模型進行對照尋找誤差區域后,基于減材制造,對零件進行進一步加工修正,直至滿足產品設計要求,基本流程如圖2所示。由此在同一臺機床上可實現“加減法”的加工,是現有的數控切削加工和3D打印組合的混合型方案。這樣,對于傳統切削加工無法實現的特殊幾何構型或特殊材料的零件,近凈成形的階段可由增材制造承擔,而后期的精加工與表面處理,則由傳統的減材加工承擔。由于在同一臺機床上完成所有加工工序,不僅避免了原本在多平臺加工時工件的夾持與取放所帶來的誤差積累,提高制造精度與生產效率,同時也節省了車間空間,降低制造成本。

增減材復合制造的主要關鍵技術

從復合加工技術的原理可以看出,該技術的實質是CAD軟件驅動下的三維堆積和機加工過程。因此,一個基本的復合加工系統應該由以下幾個部分組成:CNC加工中心、沉積制造部分、送料系統、軟件控制系統以及輔助系統。其中涉及到的關鍵技術主要包括復合加工的集成方式、軟硬件平臺搭建和復合制造控制系統。

圖2 增減材復合加工原理

1.復合制造工藝集成方式

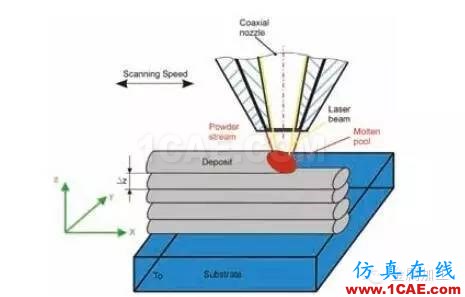

(1)基于直接能量沉積的復合加工集成。直接能量沉積(Directed Energy Deposition,DED)技術的原理為使用噴嘴將不同原材料推送至熔池,使用聚集的熱源將材料熔融后一層一層沉積在基板上,進而成形,如圖3所示。目前對于金屬的增材制造以及增減材復合加工的集成,DED技術的應用占了主導地位。

圖3 直接能量熔融技術原理圖

圖4(a)LASERTEC 65 3D

DMG Mori公司最新推出了一款LASERTEC 65 3D復合加工機床(見圖4a),它集成了激光熔覆(laser cladding)技術以及5軸數控加工技術,可實現不同材料,如不銹鋼、鈦合金、鋁合金及鎳基合金等的復合加工。

圖4 (b)HYBRID HSTM 1500

Hamuel Reichenbacher公司推出了HYBRID HSTM 1500機床(見圖4b),其設計重點是用于高價值部件的修復,集成了高速銑削/直接能量熔融(DED)、檢測、去毛刺與拋光等輔助工藝。

圖4 (c)INTEGREX i-400AM

Mazak公司推出了代號為INTEGREX i-400AM多功能機床(見圖4c),其特點是它集成了兩個Ambit激光熔融頭,一粗一細,可分別負責高速熔融以及高精度熔融。它以一個5軸多功能加工中心為平臺,用戶可以利用它對增材制造的部件進行車銑與激光標刻。

圖5 冷噴涂的基本實驗裝置

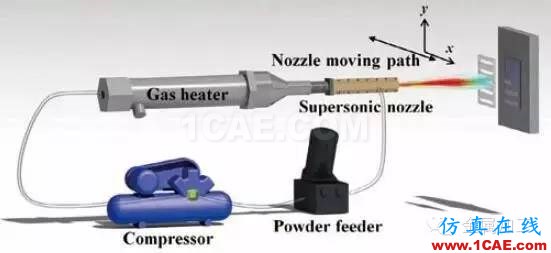

(2)基于冷噴涂的增減材復合加工集成。冷噴涂技術(ColdSpraying)基本原理為賦予粉末狀原材料足夠的初速度,并將其噴射到基盤上造成不同材料之間的粘連,層層累計并達到零件的最終成型,如圖5所示。

目前對于冷噴涂技術中關于粒子臨界速度、涂層質量的影響因素,以及涂層沉積機制等機理尚未明晰,冷噴涂技術仍在發展中,商業化應用尚未普及。

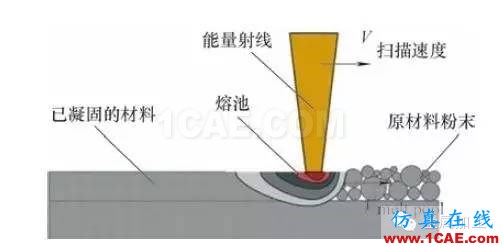

圖6 粉床熔融技術原理圖

(3) 基于粉末融積的增減材復合加工。粉床熔融技術(Powder Bed Fusion,PBD)的原理為在準備好的基板上一層一層鋪設材料粉末薄層,每鋪一層,聚集的熱源會根據成型件的幾何結構在每一層特定的區域對材料進行熔融,緊接著鋪設下一層材料,重復上述步驟,層層累積,直至部件最終成型,如圖6所示。

圖7 Matsuura公司開發的Lumex Avence-25機床

Matsuura公司的Lume xAvence-25機床(見圖7)將激光燒結技術與數控銑床集成在一個機床中。它省去了模具生產過程中的分模步驟,從而簡化了制造工序。同時它也引入了復雜模具內部造型,例如渦輪葉片冷卻通道的直接加工。區別于其它已經商業化的機床,它采用為3軸數控機床,自由度較低。為了解決低自由度帶來的在銑削加工刀具干涉問題,在每一層材料熔融完畢后,機床都會切換到減材加工程序對內部特征區域進行預加工。增材制造與減材加工隨著逐層的沉積交替運行,保證了加工完成后工件的表面完整性。

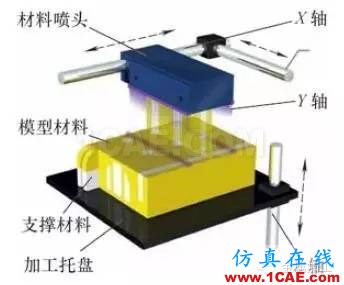

(4)基于材料噴射成形技術的增減材復合加工。材料噴射(Material Jetting)技術的原理是利用類似打印機的墨水噴嘴將液化的原材料(例如蠟、光聚合物)按照特定的圖形噴射在基板上,待材料由液態變相為固態后,在原來已沉積好的材料上按照另外的圖形繼續噴射下一層材料,層層累積直至成型。

圖8 基于光敏聚合物的材料噴射成型原理

Stratasys公司推出了一系列基于PolyJet.技術3D打印產品,主要應用于光敏聚合物。工作時,噴嘴在XY平面進行移動并噴射聚合物材料,噴射完成后緊接著紫外線會對材料進行照射加速材料固化,待材料完全固化后工作承托平臺會在Z方向降低一個涂層的距離,進行下一層材料的噴射沉積制造(見圖8)。

2.復合制造機床軟硬件平臺

針對增減材加工工藝進行的軟硬系統有機集成,可實現對待加工零件高效率、高品質及低成本的批量化規模生產,以保證高品質產品的穩定、一致化批量的產出。

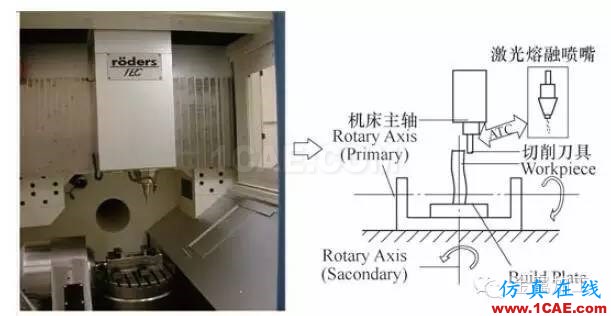

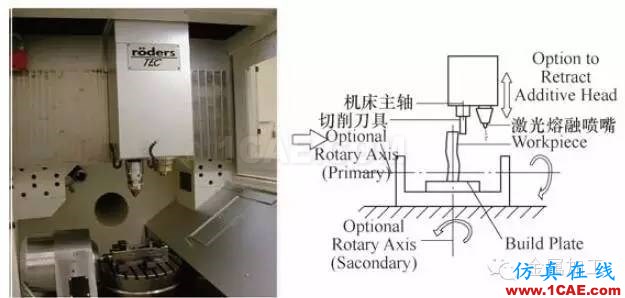

圖9 (a)激光熔融噴嘴的硬件集成

圖9 (b)激光熔融噴嘴的硬件集成

以應用直接能量沉積(DED)技術為例,較為典型的硬件集成方式為Kerschbaumer等人使用R.ders RFM 600 DS五軸高速切削加工機床以及Nd∶YAG激光熔覆噴嘴作為復合加工系統,該系統采用送粉的原材料推送方式,實現了增減材復合加工機床的集成與控制。由于激光熔覆過程中,材料噴頭移動較為緩慢以及整個噴嘴系統的重量較輕,故不需要額外準備動力系統,直接用機床現有運動平臺。噴嘴系統集成于機床主軸有兩種方式,分別如圖9a和圖9b所示。

圖9a所示的方式是將激光熔覆噴嘴替換掉切削刀具,集成在機床主軸,這種方式在稍微犧牲了Z軸方向的工作范圍前提下,幾乎完全保留了XY平面的工作面積。但無法將激光熔融噴嘴集成在刀具庫,因為噴嘴配套有光導管,水冷以及輸氣管等相關硬件,體積較大且集成難度高。圖9b所示的方式是將激光熔覆噴嘴集成在機床主軸的一側并與之平行,這種集成的方法保留了Z軸的活動范圍,但在XY平面的活動范圍有所犧牲,犧牲的范圍主要由激光噴嘴集成結構的尺寸決定。因為激光器以及相關組件是永久集成在機床主軸上,不需要將其與道具進行切換,這樣大大降低了集成難度。最終采用了圖9b的集成方式,在集成激光熔覆噴嘴時,使噴嘴的設計半徑盡量小并讓噴嘴所在軸盡量靠近機床主軸,從而盡量減少噴嘴的軸心偏離主軸的距離。這樣,在進行增材制造時,激光熔覆噴嘴在XY的活動范圍與機床的設計范圍幾乎保持一致。

在增材制造系統的設計中,目前材料鋪層主要有送絲與送粉兩種方式。其中送絲方式可實現近乎百分百原材料利用,但是在工藝控制較為困難, 成型后的零件易發生變形, 影響加工精度。送粉方式的材料利用率較低(<50%),但易定量控制,且工藝過程具有良好的魯棒性。系統工作時,在理想條件下,送粉的材料經由惰性氣體(氬氣)保護,通過抗靜電導管進入工作區域,送粉方向與激光射線方向同軸。送粉系統采用獨立控制單元,激光器與切削刀具采用一套運動機構,具有5個自由度。由此,實現了增減材的加工復合。

軟件層面的系統集成需要解決三個主要關鍵技術:

(1)支撐結構的優化問題。由于制造的某些零部件具有復雜的幾何與拓撲結構,在逐層熔融的時候部分結構懸空或者與零部件失去制造可達性,因此需采用支撐結構加強和支持零件與構建平臺的穩定性;抑或在增減材交替加工過程中,需要部件不斷地變換方向,從而使得加工的熔融噴頭或者刀具能夠接觸到加工面。同時在集成的機床中,因為刀具以及熔融系統所在的軸方向是固定的,為了能夠盡量減少支撐結構跟部件的接觸面積以及無法觸及的部件面積,需要機床的平臺控制軟件不斷地優化算法,根據不同的加工要求與工序調整部件的方位。這也是對機床CNC系統的要求。

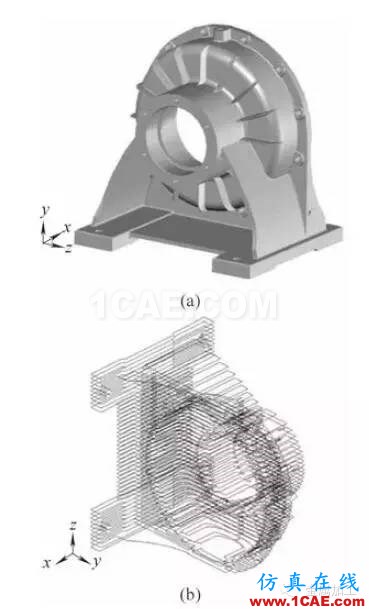

圖10 采用STL格式輸出的實體分層

(2)由于在增材加工過程中,材料是一層一層累積的,因此分層處理十分重要,如圖10所示。但現有的分層算法以恒定厚度分層法為主,難以克服階梯變形問題。對此,Zhang以及Liou提出基于每一層厚度以及鋪層方向,結合零件的幾何構造進行打印方向的自適應調整,進而決定加工工序。

(3)增減材加工工序的最優化。在復合加工過程中, 大至增材制造、減材加工和測量(metrology-based proces)等工序相互切換的順序以及相匹配的支撐結構;小至增材制造激光熔覆噴嘴的軌跡、減材加工刀具的軌跡及加工參數等都需要在加工之前由相應的軟件進行事先的模擬,并作出最優選擇。在軟件做出選擇的過程中,會結合制造可達性、結構強度的改變以及機床的運動平臺自由度等進行綜合考慮。

3.復合制造機床控制系統

關于控制系統,目前通常使用的方式是在機床原有的CNC控制系統的基礎上,在系統的現有工作區域中引入新的增材加工設備。這需要NC系統不僅能夠生成刀具以及打印材料噴嘴的軌跡,而且能夠快速的在二者之間自由切換。對于增材制造設備,最為關鍵的是要靈活精準地控制原料的送給速率以及激光能量。但目前的研究與應用仍局限在以試錯法為主的開環系統,即在增材制造之前,先決定好制造相關參數,如激光的能量和進料速率等。待制造完成后再對參數進行評估與改進。這種方式的局限性在于:在增材制造過程中,送料噴頭經過帶有轉角的位置時,噴頭會進行短暫的停頓用來變向,但此時送料的速度不變,其結果就是造成局部材料過度沉積。至于專門為復合制造設計的閉環系統,因為其設計十分困難,不僅需要先進的插入式測量技術獲取加工過程中的各種參數,更要實時處理這些參數以及時地在加工過程中作出調整。

針對此問題,Kerschbaumer等基于三階多項式,構建了激光能量與原料送給速度的關系,實現了加工過程的全閉環控制,取得了良好效果。

未來發展趨勢

由于基于增減材的復合加工技術研究剛剛起步,并牽涉到較為寬廣的技術學科,需要多學科的協同發展,具體來說以下幾個方面是未來的發展趨勢。

1.模塊化的硬件系統

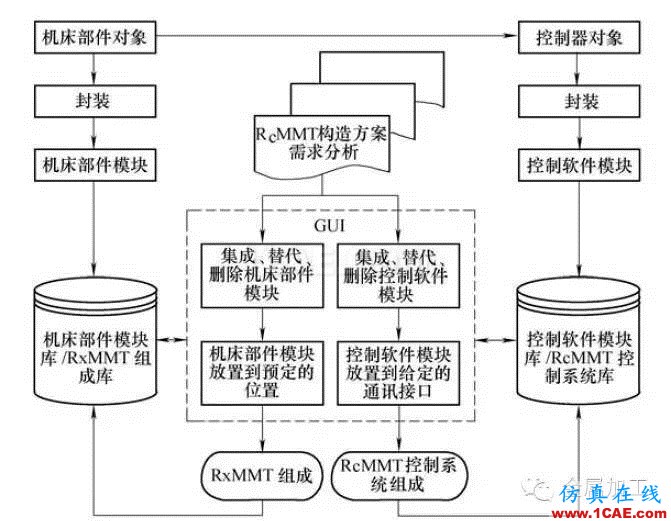

圖11 一種可重構機床軟的硬件集成原理

硬件上, 集成結構應朝著模塊化發展,模塊化的硬件系統具有易于維護、易于交互及易于擴展等優點。圖11所示為一種可重構模塊化機床的集成設計原理圖,首先根據產品的復合加工要求,對現有的機床模塊進行相應的集成、替代以及刪除并將它們安裝在機床的合理位置, 形成新的機床模塊組成形式;然后基于控制軟件的模塊庫,對應于硬件模塊改變,控制模塊也進行相應的集成、替代以及刪除,并進行保存,從而最終完成新產品的軟硬件平臺的搭建。此外,單硬件模塊也需要發展,如將增材制造的熔融噴頭以及相關的冷卻系統進行整合,使其能夠順利收納入刀具庫,并借以自動換刀的過程,在切換工序的同時,保護噴頭。熔融時的熱源也需要進一步改進,以常用的激光為例,雖然其工作時對工件造成的熱效應相對較弱,但激光的能量利用率比較低,隨著能量的增加,使用成本也迅速增加。針對減材加工,為了減少環境的污染,應該發展高速切削加工從而實現干加工,減少切削液的使用。

2.智能化、集成化的軟件系統

圖12 智能化、集成化的系統示意圖

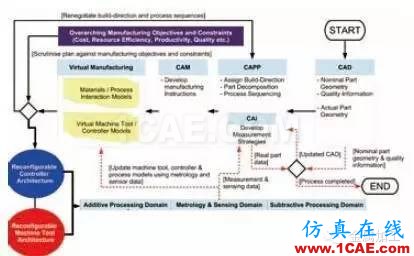

軟件系統的發展, 除了類似于硬件系統一樣需要向模塊化方向發展外, 更需要朝著智能化、集成化發展。在一個集成化的系統中, 一個工件的成型始于工件的CAD文件,CAD文件傳送至計算機輔助工藝過程設計(computer-aided processplanning,CAPP)軟件,將CAD模型拆分成一系列能夠在工程上實現的子特征,并規劃相應的加工工序。對應于具體的工序,加工過程中需要的一些特定參數和刀具的工作軌跡, 則依靠計算機輔助制造(Computer AidedManufacturing,CAM)軟件進行說明。值得注意的是這個過程并不是順序而下的,而是一個閉環的系統,依托計算機輔助檢測(Computer-Aided Inspection,CAI)軟件,加工過程中工件實際的成型參數會實時的反饋給CAPP軟件進行對比與修正,并在接下來的工序規劃中得到體現,循環往復。伴隨著加工歷史的不斷增加,CAPP軟件的工序規劃也會越來越合理,實際加工產生的誤差也會越來越小,如圖12所示。

3.全閉環的機床控制方式

在增材過程中,如基于多傳感器技術將零部件的加工物理與幾何信息實時傳輸至控制系統,如激光能量,鋪層角度與厚度,以確保增材過程的高效高精加工。針對復合加工過程,根據交變遞進的加工工序,需要控制系統具有良好的魯棒性。因此如何實現對加工過程的實時檢測和反饋,形成閉環控制,需要進一步地深入研究。

4.高精多源集成的檢測技術

為了滿足閉環系統的要求,需要有先進的檢測手段。相比傳統的減材加工所具有的豐富成熟的檢測手段,增材制造的檢測技術較為單一。目前已應用方法中,有的是結合高速攝像機與熱成像技術, 測量直接能量沉積(DED)過程中熔池的溫度與幾何形狀;或者是結合高速攝像機與光電二極管,分別測量熔池的幾何構造以及材料流量,并在閉環系統中實時控制原料的送給速度。因此,集成多種測量傳感器的檢測技術是下一步發展的重點之一。

結語

增減材復合制加工技術因其結合了增材制造與傳統減材加工的優點,對于軍事和航空等高價值、高精度加工領域具有重要的發展意義,正吸引著越來越多研究者的目光。

作者:廈門大學航空航天學院 董一巍 趙 奇 李曉琳

本文發表于《金屬加工(冷加工)》2016年第13期第7頁,版權歸金屬加工雜志社所有,如轉載注明來源。

相關標簽搜索:什么是增材制造?減材加工? 高精度+高價值 機械設計培訓 機械設計課程 機械設計視頻 機械設計技術教程 機械設計資料下載 SolidWorks UG inventor軟件應用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓