用Isight實現車身沖壓件成形自動優化設計

2016-10-24 by:CAE仿真在線 來源:互聯網

作者:劉偉、楊玉英、邢忠文

(1.哈爾濱工業大學材料科學與工程學院,2.哈爾濱工業大學機電工程學院)

1 項目簡介

在汽車工業中,70%的零部件是采用沖壓成形的方法制造的,尤其是車身沖壓件。當前,汽車工業在車身沖壓件開發過程中已經廣泛地采用板料成形數值模擬技術,并在一定程度上降低開發費用、縮短設計周期。在產品的設計階段,用于判斷產品的幾何成形性;在模具開發階段,進行沖壓過程的仿真來預測成形缺陷等,從而不斷地優化工藝參數以達到最大化的效率、質量以及可靠性。

然而,車身沖壓成形工藝受到許多因素的影響,如模具幾何型面、毛坯輪廓形狀、壓邊力、拉深筋阻力、摩擦力等。因此,合理地確定這些參數具有至關重要的作用。但目前的設計手段令人十分沮喪:設計過程往往基于直覺式的經驗,通過不斷地修改工藝參數以及模具型面,并反復地進行數值模擬過程來實現。這種方法,對于小型的設計或局部的修改尚可采用,而面對復雜產品的大量工藝參數時,顯然既耗費時間又耗費精力,而且對專業知識的要求也非常高,根本無法準確地確定最優的設計值,也無法保證生產過程的質量穩定性。

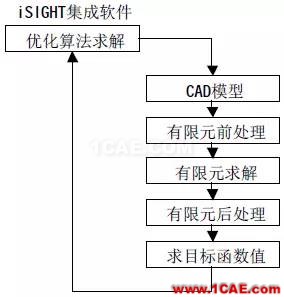

因此,為了更有效地利用數值模擬技術,更好地解決沖壓工藝設計問題,項目采用iSIGHT 優化技術與數值模擬技術相結合的方法,開發工藝并智能地確定優化結果,為工藝優化設計提供了一條實用的解決途徑。

2 項目實施

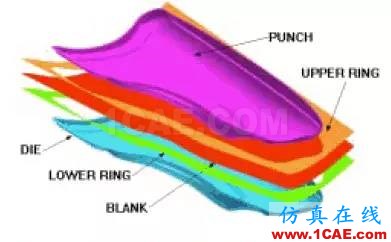

2.1 問題描述

在沖壓成形過程中,常常需要控制金屬板料流入凹模的速度,保證基本均勻的變形條件,防止成形缺陷的產生。這種控制往往可以通過改變壓料面形狀、調整拉深筋阻力等來實現。然而,人們發現在模具調試過程中,鉗工反復修改拉深筋形狀、尺寸達到控制拉深筋阻力的工作量很大,因此,確定優化的拉深筋阻力成為車身沖壓件成形的關鍵。

針對以上問題,項目研究了拉深筋阻力優化設計的關鍵技術,采用增量有限元軟件,結合”三維板料成形工藝數值模擬”國際會議(NUMISHEET’93)的一個Benchmark 標準實例給出了優化設計結果。

2.2 優化模型

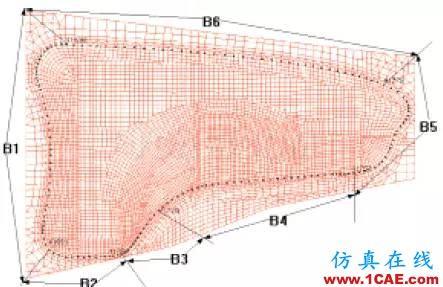

1 設計變量

計算采用等效拉深筋模型,定義各段拉深筋所對應的阻力及變化范圍,如圖 2 所示為拉深筋布

置情況:

B1: 0<DBF1<=100 (N/mm)

B2: 0<DBF1<=100 (N/mm)

B3: 0<DBF1<=100 (N/mm)

B4: 0<DBF1<=100 (N/mm)

B5: 0<DBF1<=100 (N/mm)

B6: 0<DBF1<=100 (N/mm)

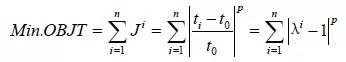

2 目標函數

沖壓成形中主要避免產生以下形式的缺陷:破裂(材料局部過渡減薄)、起皺(材料局部堆積增厚)、暗坑(變形量不足)、回彈(幾何形狀不準確)。為了避免以上沖壓成形缺陷的產生,需要建立一個可靠的成形性評價標準。雖然在有限元分析中,破裂與起皺等缺陷無法直接測量得到,但與板料變形后局部極度地減薄或增厚有關,因而板料各處厚度的變化情況以及應力、應變情況可以間接反映沖壓件的成形性,可以建立成形厚度的分布程度作為評價指標,采用如下形式的目標函數:

其中:

t0 為初始板料厚度;

ti 為最終板料厚度;

λ 為減薄(增厚)變形系數;

p 為影響因子,可取p=2;

n 為變形板料總節點數。

2.3 優化策略

1 DOE 初步探索

iSIGHT 提供多種試驗方法,由于拉丁方法具有高效、自由探索的能力,可以作為優化的初步工

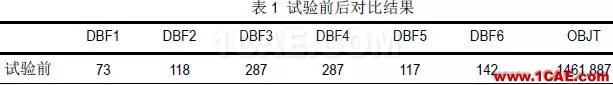

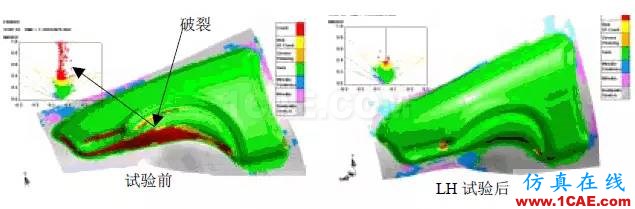

具。采用LH 得到的最佳試驗方案,破裂區域明顯減小,見表1,圖3。

通過LH 試驗的研究結果,發現各設計變量對目標函數的影響程度如下:

2 混合求解

基于問題的復雜性,考慮直接采用優化方法將消耗大量的計算時間。可以根據拉丁方試驗的數據結果建立響應表面模型(RSM),完成近似的內部循環。同時,結合數學優化算法,對響應表面法得出的近似解進行外部的精確計算。數學優化算法采用序列二次規劃法(NLPQL)與混合整數規劃(MOST)結合的方法,優化流程如圖4。

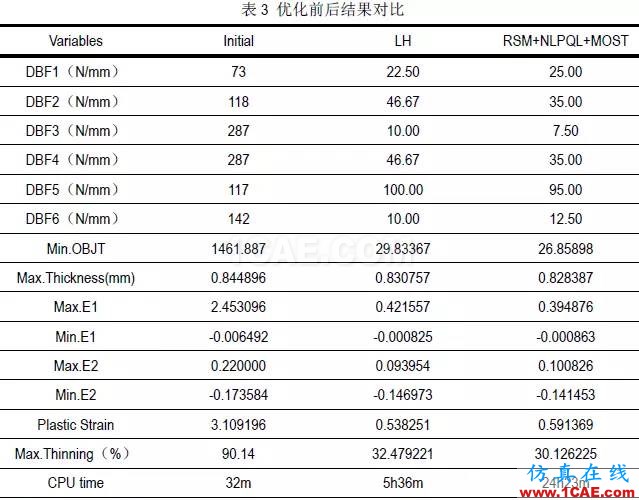

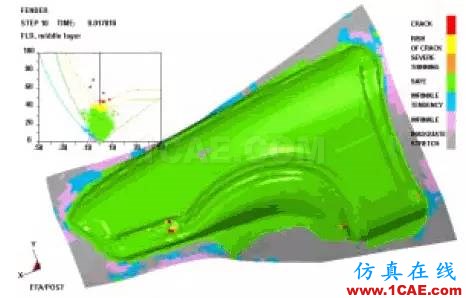

2.4 優化結果對比

優化后,成形性得到明顯改善,見表 3、圖5 所示。

3 結束語

目前,該方向的國內外研究還處于剛剛起步,原因是多方面的,但手段與支撐技術的匱乏是目前主要的局限。令人欣喜萬分的是, iSIGHT 軟件通用的集成手段,豐富的優化算法,高效的優化策略,為實現車身沖壓件自動優化設計提供了強大而有力的軟件支持。研究開展半年來,采用iSIGHT軟件成功實現了板料成形過程變量的自動優化設計,工藝變量優化如壓邊力、拉深筋阻力,材料參數的選擇如n 值,板厚等。隨著研究的不斷深入,將復雜幾何型面納入優化變量的范圍,將大大提高研究的水平和實用性。

4 參考文獻

[1]J.C.Gelin, O.Ghouati. Recent Progresses in Optimal Design of Metal Forming Processes Through Numerical

Simulation. In: Proceedings of the 6th ICTP, Sept,19-24,1999

[2]A.Makinouchi. Sheet Metal Forming Simulation in Industry. Journal of Materials Processing Technology,

60(1996)19-26

[3]郭成、史東才等. 基于經驗知識的覆蓋件成形過程數值模擬與參數優化. 第八屆全國塑性加工學術

年會暨全球先進塑性加工技術研討會論文集,中國:北京,2002,11,278-282

[4]仲志剛、方禾等. 基于數值模擬的車身覆蓋件成形工藝參數優化. 第八屆全國塑性加工學術年會暨

全球先進塑性加工技術研討會論文集,中國:北京,2002,11,316-321

[5] Gasper Gantar, Tomaz Pepelnjak, Karl Kuzman. Optimization of sheet metal forming processes by the use of

numerical simulations. Journal of Materials Processing Technology, 130–131(2002), 54–59

[6] Applications Manual of DYNAFORM-PC. Sept,1,1999,261-262

相關標簽搜索:用Isight實現車身沖壓件成形自動優化設計 ISight培訓 ISight培訓課程 ISight分析 ISight在線視頻教程 ISight技術學習教程 ISight軟件教程 ISight資料下載 ISight代做 ISight基礎知識 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓