CAE技術在汽車覆蓋件沖壓成形中的應用

2017-01-04 by:CAE仿真在線 來源:互聯網

摘要:本文簡述了CAE技術在汽車覆蓋件沖壓成形中的應用,通過對拉延工序進行沖壓成形模擬分析,提前預知成形缺陷,并采取有效措施,進行工藝參數的調整與優化。實踐證明,分析計算縮短了模具制造周期,減少了模具調試次數,節約了生產成本。關鍵詞:CAE技術;沖壓成形;模具調試

1 前言

汽車覆蓋件具有外形尺寸較大,材料比較薄,型面起伏復雜,尺寸精度與表面質量要求較高,在拉伸成形過程中容易出現拉裂、起皺現象。模具調試過程中需要浪費大量的人力、物力和財力。近年來隨著計算機技術的不斷發展,CAE(計算機輔助工程)技術目前已經在各大汽車模具廠廣泛用于產品模擬分析、沖壓板材成形過程分析。通過提前對產品可能出現的成形缺陷進行研究,預示汽車覆蓋件沖壓成形的可行性。根據理論上的模擬分析結果,提高產品工藝補充設計的合理性,減少模具實際調試次數,近而達到縮短模具制造周期、降低生產調試成本,提高企業生產效能,保證新車型及時投放市場。本文利用Dynaform分析軟件,以公司G項目中的頂蓋產品分析為例,介紹CAE技術在汽車覆蓋件沖壓成形的應用。

2 產品介紹

圖1所示為我公司最近開發G項目標準短軸距頂蓋產品,其材料為SPCC,料厚t=0.9mm,整體來看,具有材料較薄,外形尺寸較大,端部型面極不規則,成形困難,沖壓工藝補充以及后續模具設計比較復雜等特點。

圖1 頂蓋產品數學模型

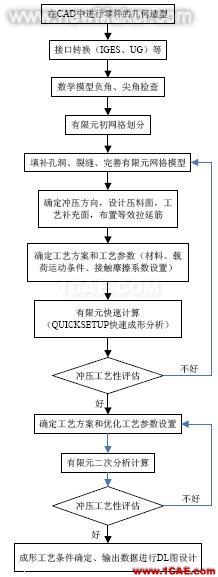

CAE分析技術在汽車覆蓋件沖壓成形應用中的工作流程,見下圖2所示。

圖2 CAE分析工作流程圖

(1)選定合適的沖壓方向,保證凸模將工件一次拉伸到位,凸模兩側包容角盡可能保持一致,周邊進料均勻,盡可能降低拉伸深度,并盡量深度均勻。

(2)選用合適板材,一般在滿足產品強度要求的情況下,盡量選用屈服點σb和屈服強度σb /σs 較低,延伸率δ、厚向異性指數n較高的薄板材料。

(3)壓料面應設計為平面、單曲面或曲率半徑很小的雙曲面,使材料各處變形均勻,在不產生褶皺的情況下,易于材料流入,同時,盡量減少工藝補充面,提高材料利用率。

(4)根據各個部位的成形特點有效設置拉延筋及參數,并考慮制件的定位以及取放件操作的方便性、安全性。

5 CAE模擬分析實例

5.1 三維數據的導入

利用UG等CAD設計軟件中對數學模型進行整理,確定相關材料、料厚及其偏置方向等相關參數,避免存在重疊面、尖角、漏洞等現象,包括沖壓方向、工藝補充面等,而后導入Dynaform分析軟件中,為了得到均勻規則的分析網格,提高分析精度,要進一步檢查片體是否存在負角,并對局部尖角部位進行型面光順,然后設置當前層,并進行網格劃分,分別建立有限元凹模、壓料圈、和毛坯模型。下圖3、圖4為頂蓋拉延模的有限元模型。

圖4 等效筋設置

汽車頂蓋材料采用日本標準SPCC,厚度0.9mm,楊氏模量E=202MPa,泊松比υ=0.32,密度ρ=7.6X106,硬化系數K=0.57MPa,硬化指數n=0.238,各向異性指數ro=1.67,r45=1.32 r90=2.32,硬化曲線σ=κ(ε0+εp )n。邊界條件如下:確定摩擦系數μ=0.125,壓邊力為350KN。

5.3 模擬分析結果研究

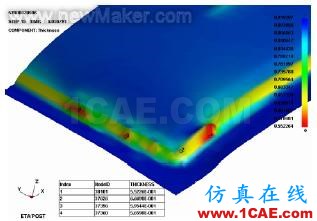

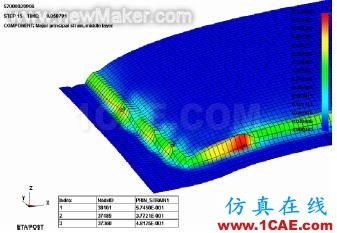

(1)根據模擬結果,對FLD(成形極限圖)進行研究,發現端部變形嚴重,有開裂趨勢,而中心部位變形不夠充分,容易導致制件弓性回彈,見下圖5所示。

圖5 FLD(成形極限圖)

圖6 模擬分析后板材厚度變化圖

圖7 模擬分析后應變分布圖

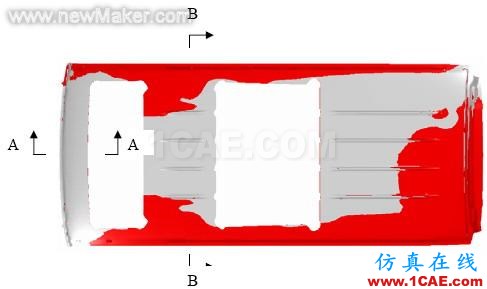

由于頂蓋產品本身具有制件形體寬度較大,在剛性不足時,很容易產生下榻或弓起回彈現象,為了更好的進行控制修邊后的回彈,對制件進行了回彈分析,見下圖8、圖9、圖10所示。

圖8 回彈分析圖

圖9 A-A切面線圖

圖10 B-B切面線圖

頂蓋端部在模具設計時采用非標斜楔進行側向整形,加上凸包部位多料,很可能產生下起皺或變形不充分現象,為此要求對制件進行側整形分析,工具定義見下圖11所示。

1、壓料板 2、凸模 3、毛坯 4、凹模

圖11 側整形分析工具圖 6 實際模具調試結果

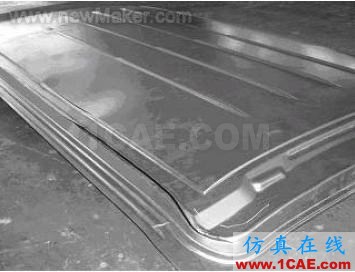

圖12、圖13是最終模具實際調試的沖壓零件照片,通過實踐證明,CAE技術模擬分析在沖壓成形的過程中的準確性、直觀性,從圖中可以看出,角部開裂與模擬結果完全吻合。

圖12 模具實際調試照片

圖13 模具實際調試照片(角部)

通過模擬分析可以看出,周邊局部開裂以及變形不充分,表明在進行工藝補充設計時該部位不合理,經過多次模擬分析研究,最終將局部拉延筋變淺、圓角稍微放大,半徑由R6、高度5mm改為R5,高度4mm,提高模具表面光潔度、減少摩擦阻力等措施,重而使問題得到解決,沖壓出合格的拉延件,促進了后續模具的正常開發,保證了生產進度。見下圖14所示。

圖14 模具實際調試照片(角部)

通過近年來CAE分析技術的有效實施,提高了沖壓工藝水平與模具設計質量,縮短了模具制造周期,降低了生產成本。同時也驗證了Dynaform分析軟件的可靠性,分析方法的正確性,為實際生產提供了有效依據。在今后的工作中,為了更有效的用于指導模具調試,還需要大家不斷地探索與總結,使相關參數的設置與模具實際調試的影響因素緊密結合起來,建立核心數據庫,最終才能達到一次試模成功的目的。

[參考文獻]

[1] 曹宏深.塑料成型工藝及模具設計.第一版.北京:機械工業出版社,1993.

[2] 徐金波,董湘懷.基于有限元分析的汽車覆蓋件模具設計及優化[J].鍛壓技術2004(1)

[3] 胡軼敏,林忠欽.車身覆蓋件沖壓成形動態仿真的研究進展[J].力學進展,2002,30(2)(end)

開放分享:優質有限元技術文章,助你自學成才

相關標簽搜索:CAE技術在汽車覆蓋件沖壓成形中的應用 Dynaform鈑金分析培訓 Dynaform汽車模具仿真分析培訓 Dynaform技術教程 Dynaform資料下載 Dynaform分析理論 Dynaform軟件下載 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓 Autoform培訓 有限元培訓

編輯